Back to case studies

15 % Produktionssteigerung bei Topcustom durch Cobot-gestützte Präzisionsbearbeitung von Spülbecken

Übergang von manueller Klebstoffentfernung zu einer CAD/CAM-gesteuerten kollaborativen Fräszelle

Topcustom, ein italienischer Hersteller von maßgefertigten Ocritech-Badezimmer-Spülbecken, sah sich in der Endbearbeitungsphase einer anhaltenden Einschränkung gegenüber, wo Bediener manuell 1,5–3 mm Acrylklebstoffbänder entfernten und unterschiedliche Konturen bei einer breiten Mischung von Geometrien entgrateten. Dieser arbeitsintensive Ansatz führte zu Variabilitätsrisiken, beanspruchte qualifizierte Arbeitszeit und verlängerte die Auftrags-Liefer-Zyklen auf bis zu drei Wochen, wenn die Produktvielfalt ihren Höhepunkt erreichte.

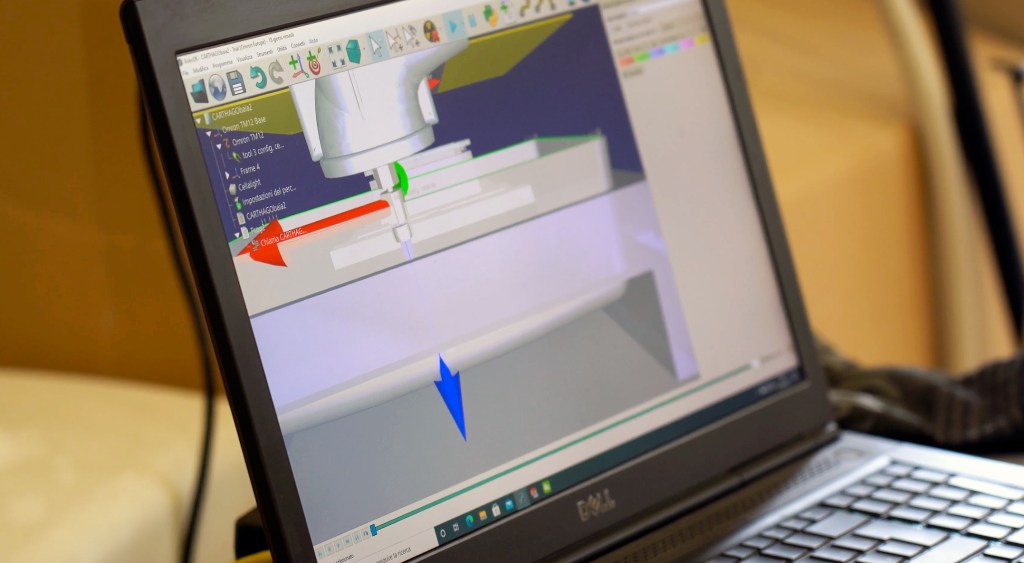

To overcome that constraint, an OMRON TM12 collaborative robot with 1300 mm reach was deployed to service both sides of a large fixture area without repositioning. Each sink program starts with CAD/CAM import of the customer’s 3D model, generating an initial path that is lightly adjusted once for tolerance compensation and then retained for repeat runs. The cobot performs precise glue residue removal and edge refinement while safety scanners allow supervised operation by pausing motion when personnel enter the zone. This converted finishing from a manual variability point into a stable data linked cell and a foundational layer of automated finishing supporting future production analytics.

Als Ergebnis stieg der Ausstoß um 15 % auf über 800 Spülbecken pro Woche mit einem konstanten zweiwöchigen Auftrags-Liefer-Fenster. Nacharbeit durch Überfräsen oder unvollständige Reinigung ging zurück, Bediener wechselten von sich wiederholendem Schaben zur Überwachung mehrerer Aufträge, und die Ingenieurzeit verlagerte sich vom Neuerstellen von Kantenabfolgen zur Einarbeitung neuer Varianten. Darüber hinaus hat die Verknüpfung von Produktcodes mit validierten Werkzeugpfaden den Betrieb für skalierbare digitale Planung und Rückverfolgbarkeit vorbereitet – was sicherstellt, dass eine zuverlässige automatisierte Endbearbeitung nun eine schnellere Reaktion auf kundenspezifische Anfragen ermöglicht, ohne die Oberflächenqualität oder Hygienestandards zu beeinträchtigen, und das Unternehmen für die nächste Optimierungsphase positioniert.

Sehen Sie sich die Geschichte von Topcustom an:

Download in: Italian | German | Spanish | French | Polish | Turkish

Übersicht der Ergebnisse:

- 15 % Steigerung des Durchsatzes an fertigen Spülbecken, jetzt über 800 Einheiten pro Woche

- Auftrags-Liefer-Fenster auf zwei Wochen reduziert, von einer vorherigen Obergrenze von drei Wochen

- Konsistente Entfernung von 1,5–3 mm Acrylklebstoffbändern mit wiederholbarer Kantenqualität

- Beidseitige Abdeckung durch eine einzige TM12-Reichweite eliminiert Neupositionierungsverzögerungen

- Verknüpfung von Produktcode und Pfad ermöglicht skalierbare digitale Rückverfolgbarkeit

- Arbeitskräfte von manueller Kantenbearbeitung zu Überwachung und Variantenintegration umverteilt

- Integration von Sicherheitsscannern schützt Personal ohne Taktzeitverlust

Maßgeschneiderte Automatisierung für Präzisionsbearbeitung

OMRON arbeitete eng mit dem Topcustom-Team zusammen, um eine Zelle zu gestalten, die auf ihre hochvariante Geometrie und hygienegesteuerte Oberflächenkriterien abgestimmt ist. Durch die Vereinigung von kollaborativen Robotern, integrierter Sicherheit und CAD/CAM-Datenfluss läuft die Endbearbeitungsphase nun mit vorhersagbarer Qualität, während qualifiziertes Personal für höherwertige Aufgaben freigesetzt wird. Wenn Sie untersuchen, wie Sie einen manuellen Engpass beseitigen oder einen kundenspezifischen Produktionsworkflow mit einer fokussierten Automatisierungslösung beschleunigen können, sind wir bereit, uns zu engagieren und Ihnen bei der Gestaltung des weiteren Weges zu helfen – lassen Sie uns das Gespräch beginnen.

Verwandte Einblicke

Alle Einblicke anzeigen

Cisel erreichte 400 Tests pro Stunde mit automatisierter Leiterplattenprüfung

LITMAT steigerte die Magnetmontage mit Automatisierung auf 180 Kappen pro Stunde

Kollaborativer Palettierer verarbeitet bis zu 8 Kartons pro Minute und beschleunigt den ROI für Industriehersteller